在工業4.0與智能制造浪潮席卷全球的今天,汽車制造業正經歷一場深刻的數字化革命。作為汽車核心動力總成部件,變速器的生產制造對精度、效率與質量穩定性要求極高。上汽變速器公司,作為行業領先者,其數字化工廠的建設不僅是技術升級,更是戰略轉型。在這一宏大進程中,IT系統集成服務扮演了至關重要的角色,它如同中樞神經系統,將孤立的數據、設備與業務流程無縫連接,為打造高效、智能、透明的現代化工廠提供了堅實的技術底座。

一、 數字化工廠的愿景與挑戰

上汽變速器數字化工廠的愿景,是實現從產品設計、工藝規劃、生產制造到物流倉儲、質量追溯、設備運維的全流程數字化與智能化。這絕非簡單的設備自動化或引入幾個孤立軟件,而是需要打破傳統生產體系中普遍存在的信息孤島。設計數據與生產現場脫節、MES(制造執行系統)與ERP(企業資源計劃)數據不同步、設備狀態無法實時監控與預測性維護等問題,都成為實現這一愿景的障礙。因此,一個能夠橫向貫通、縱向集成的IT架構成為破局的關鍵。

二、 IT系統集成的核心作用與實施路徑

IT系統集成服務,在此背景下,成為連接愿景與現實的橋梁。其核心作用體現在三個層面:

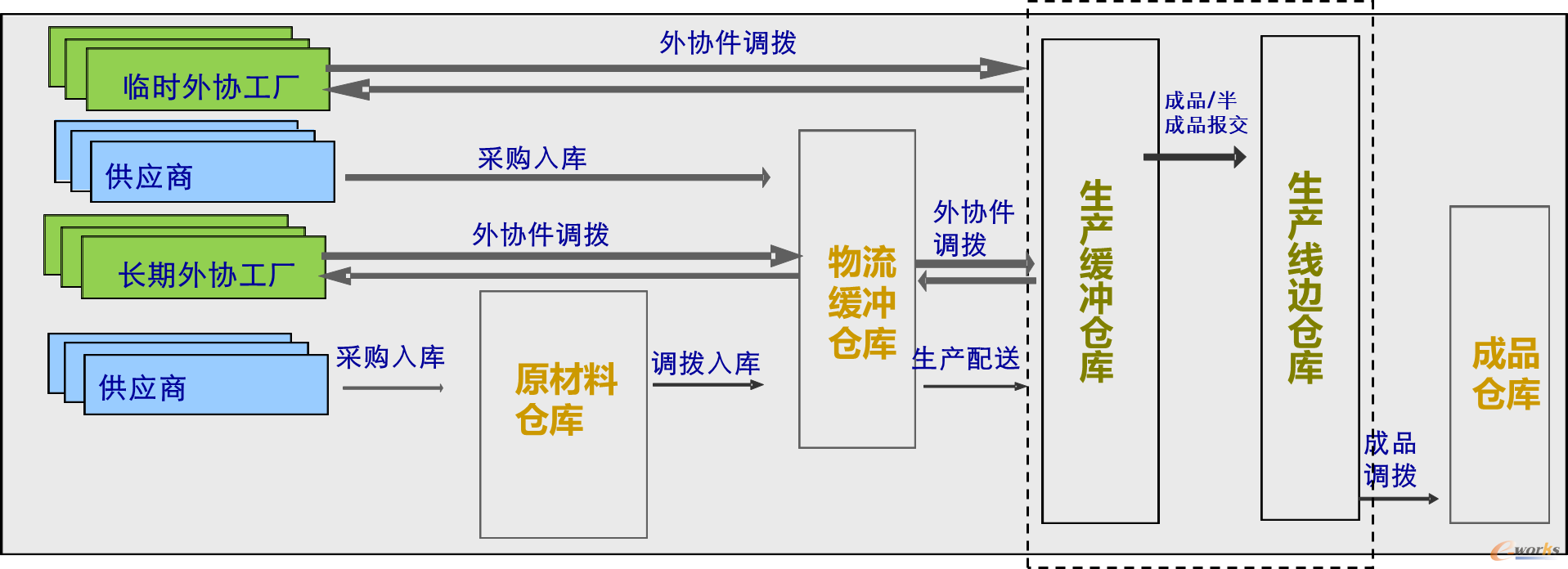

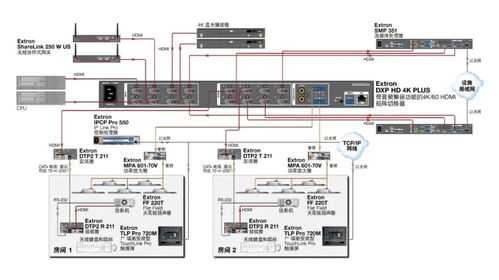

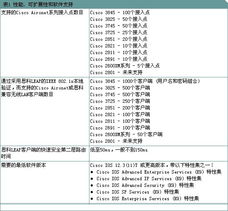

- 數據貫通與業務協同:通過ESB(企業服務總線)、API接口、中間件等技術,將原有的PDM(產品數據管理)、CAD/CAM、ERP、MES、WMS(倉庫管理系統)、QMS(質量管理系統)以及底層自動化設備(PLC、機器人、AGV等)進行深度集成。這使得設計變更能快速同步至生產工單,生產實績能實時反饋至計劃與物流系統,實現了從“訂單到交付”的端到端可視化管理。

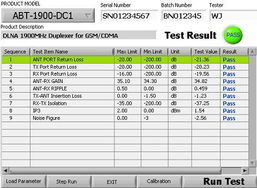

- 實時感知與智能決策:集成物聯網(IoT)平臺,廣泛部署傳感器與數據采集點,實時匯聚設備運行參數、能耗數據、在制品狀態、環境信息等海量數據。通過對這些數據的清洗、整合與分析,為生產調度優化、質量異常預警、設備預測性維護提供了數據支撐,推動管理決策從經驗驅動轉向數據驅動。

- 平臺統一與柔性擴展:構建統一的數字化工廠運營平臺,作為所有應用與數據的承載中心。這不僅提升了系統的穩定性和可維護性,更重要的是為未來引入AI工藝優化、數字孿生、高級排程等更先進的智能應用提供了標準化的接入平臺和擴展能力,保障了工廠的持續演進與投資價值。

上汽變速器的實施路徑通常是分步推進、重點突破。例如,首先實現MES與底層設備、ERP的集成,打通生產執行的核心閉環;隨后逐步集成質量、物流、設備管理等系統,并搭建數據中臺,最終形成覆蓋全價值鏈的數字化運營體系。

三、 成效與未來展望

通過卓有成效的IT系統集成,上汽變速器數字化工廠建設已取得顯著成效:生產效率得到提升,生產周期得以縮短;產品質量實現全流程可追溯,一次合格率提高;設備綜合利用率(OEE)優化,運維成本下降;管理層能夠獲得實時、準確的全局數據視圖,提升了戰略響應速度與運營韌性。

隨著5G、邊緣計算、數字孿生等技術的成熟,IT系統集成將向更深層次、更廣范圍發展。系統間的集成將不僅僅是數據和業務流程的對接,更將邁向模型、知識與智能的融合。上汽變速器的實踐表明,堅實、靈活、前瞻的IT系統集成,是傳統制造企業成功邁向數字化、網絡化、智能化,構筑未來核心競爭力的不可或缺的基石。