在制造業(yè)智能化浪潮席卷全球的今天,上汽紅巖正以其智慧工廠的建設(shè),生動(dòng)詮釋著“中國智造”的深刻內(nèi)涵。這座工廠不僅是重型卡車生產(chǎn)的物理空間,更是一個(gè)以數(shù)據(jù)為核心、以信息系統(tǒng)高度集成為神經(jīng)中樞的現(xiàn)代化智能制造典范。它標(biāo)志著上汽紅巖正邁向一個(gè)以數(shù)字化、網(wǎng)絡(luò)化、智能化為特征的全新發(fā)展征程,而這一切的基石與引擎,正是其卓越的信息系統(tǒng)集成服務(wù)。

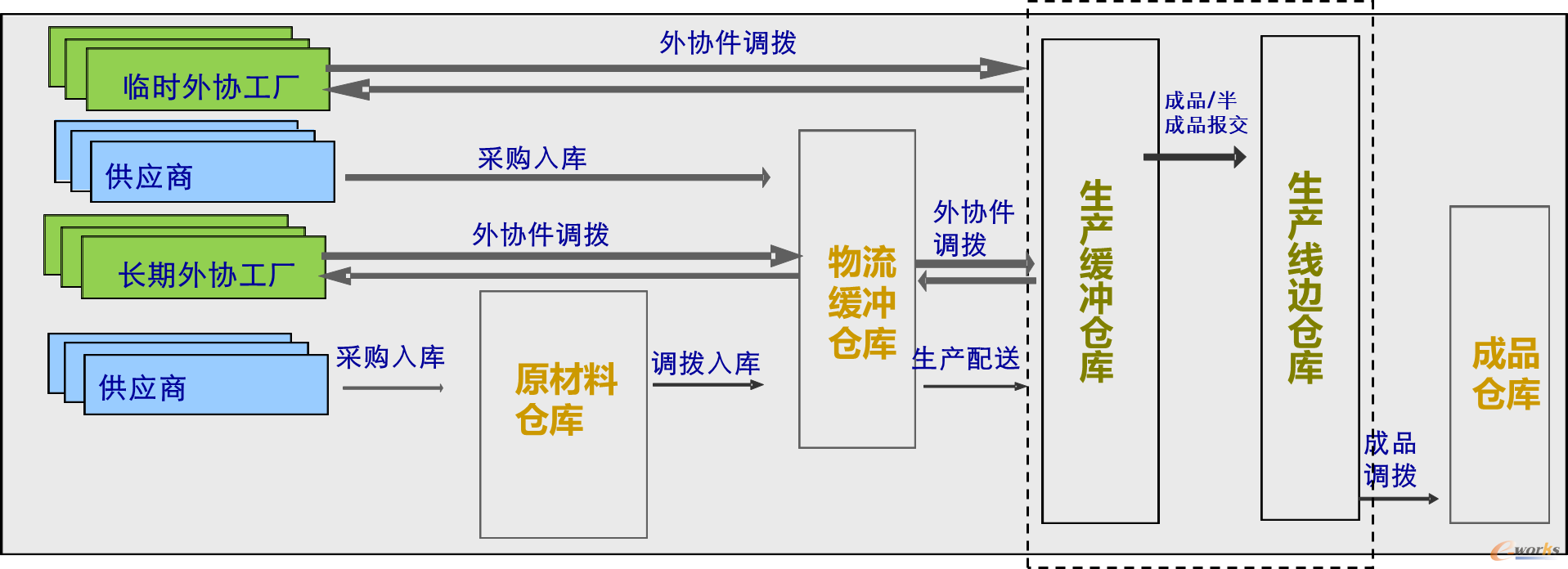

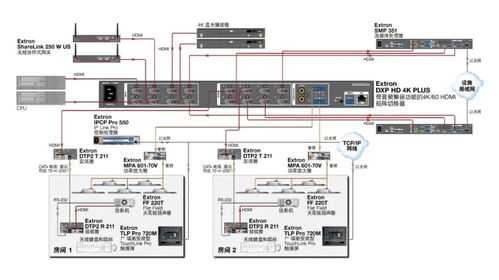

智慧工廠的藍(lán)圖,始于頂層設(shè)計(jì)的系統(tǒng)化集成思維。上汽紅巖并非簡單堆砌自動(dòng)化設(shè)備,而是將生產(chǎn)制造執(zhí)行系統(tǒng)(MES)、企業(yè)資源計(jì)劃(ERP)、產(chǎn)品生命周期管理(PLM)、供應(yīng)鏈管理(SCM)以及物聯(lián)網(wǎng)(IoT)平臺(tái)等各類信息系統(tǒng)進(jìn)行深度融合。通過集成服務(wù),這些原本獨(dú)立的信息“孤島”被串聯(lián)成一張協(xié)同高效的網(wǎng)絡(luò)。從訂單接入、研發(fā)設(shè)計(jì)、物料采購,到排產(chǎn)計(jì)劃、車間作業(yè)、質(zhì)量檢驗(yàn),再到物流發(fā)貨、售后服務(wù),全流程數(shù)據(jù)得以無縫流通與實(shí)時(shí)共享。這使得工廠能夠快速響應(yīng)市場變化,實(shí)現(xiàn)從大規(guī)模標(biāo)準(zhǔn)化生產(chǎn)向個(gè)性化定制服務(wù)的柔性轉(zhuǎn)變。

在生產(chǎn)一線,信息系統(tǒng)集成展現(xiàn)出強(qiáng)大的賦能效果。智能物料配送系統(tǒng)根據(jù)MES的實(shí)時(shí)指令,通過AGV小車或空中輸送鏈,將零部件精準(zhǔn)送達(dá)工位;機(jī)器人焊接、涂裝生產(chǎn)線在集成控制系統(tǒng)的調(diào)度下,協(xié)同作業(yè),確保工藝的一致性與高質(zhì)量;每一個(gè)關(guān)鍵工位的數(shù)據(jù)采集終端,將生產(chǎn)進(jìn)度、設(shè)備狀態(tài)、質(zhì)量參數(shù)源源不斷上傳至中央數(shù)據(jù)平臺(tái)。集成服務(wù)構(gòu)建的“數(shù)字孿生”模型,能在虛擬世界中對物理生產(chǎn)線進(jìn)行仿真、優(yōu)化與預(yù)測性維護(hù),極大提升了設(shè)備利用率和生產(chǎn)穩(wěn)定性。

更深層次的價(jià)值,在于數(shù)據(jù)驅(qū)動(dòng)的決策與創(chuàng)新。集成的信息系統(tǒng)匯聚了研發(fā)、生產(chǎn)、供應(yīng)鏈、市場等海量數(shù)據(jù)。通過大數(shù)據(jù)分析與人工智能算法,工廠不僅能進(jìn)行精準(zhǔn)的質(zhì)量溯源與工藝優(yōu)化,更能通過對用戶使用數(shù)據(jù)的分析,反饋至研發(fā)端,驅(qū)動(dòng)產(chǎn)品創(chuàng)新與迭代。例如,針對不同工況的油耗數(shù)據(jù)、零部件磨損數(shù)據(jù),可以指導(dǎo)開發(fā)更節(jié)能、更耐用的新一代卡車。信息系統(tǒng)集成服務(wù),由此將制造環(huán)節(jié)延伸至價(jià)值鏈的全過程,構(gòu)建了“制造+服務(wù)”的新生態(tài)。

邁向新征程,上汽紅巖智慧工廠的信息系統(tǒng)集成服務(wù)仍在持續(xù)進(jìn)化。面向與5G、邊緣計(jì)算、工業(yè)互聯(lián)網(wǎng)平臺(tái)的更深層次融合將是關(guān)鍵。這不僅能實(shí)現(xiàn)更極致的設(shè)備互聯(lián)與低延遲控制,也為開放平臺(tái)、協(xié)同制造創(chuàng)造了可能。上汽紅巖的實(shí)踐表明,智慧工廠的“智慧”并非來自單一的先進(jìn)設(shè)備,而是源于將各種資源、流程與技術(shù)通過信息系統(tǒng)集成服務(wù)有機(jī)整合的能力。這種能力正驅(qū)動(dòng)著中國商用車制造業(yè)從傳統(tǒng)的“鋼鐵巨人”向敏捷、智能的“數(shù)字先鋒”華麗轉(zhuǎn)型,在高質(zhì)量發(fā)展的道路上全速前進(jìn)。